Ультразвуковая сварка пластмасс — метод высокочастотных колебаний

Сварка пластмасс ультразвуком является промышленным методом соединения полимерных материалов и уже давно заняла позиции экономически обоснованного способа сварки. Ультразвуковая сварка пластмасс основывается на искусственно созданных механических колебаниях, которые прикладываются к зоне контакта и преобразовываются в тепловую энергию. В результате таких процессов происходит увеличение диффузии молекул и стирание границ между свариваемыми деталями.

Принцип действия ультразвуковой сварки

Любой процесс соединения пластмасс за счет использования энергии преобразования (в данном случае механической в тепловую) происходил в два этапа:

- Первый этап: нагрев материалов с увеличением диффузионных процессов в непосредственной зоне контакта.

- Второй этап: возникновение прочных связей между вязко текучими материалами, которые приводят к образованию неразъемного шва.

Схема получения соединений ультразвуком

Классический метод получения ультразвуковой сварки пластмасс отличается от аналогичного способа для металлических изделий. Главное отличие заключается в схеме ввода волновой энергии и параллельном механическом воздействии. Для соединения пластмасс не требуется больших давлений и таких высоких температур плавления, поэтому разно ультразвуковая сварка упрощается.

Она включает основные действия:

- Подключение генератора электрических ультразвуковых колебаний частотой от 20 000 Гц.

- Преобразование этих колебаний в механические продольные колебания с помощью специального преобразователя.

- Подключение продольно-колеблющегося волновода перпендикулярно сварному соединению для ввода уже преобразованной энергии колебания.

Происходят следующие процессы:

- Переход механической энергии в волновую, что сопровождается быстрым разогревом зоны контакта волновода и материала до текучего состояния второго. При этом волновод обеспечивает надлежащие условия для разогрева материалов и для точной концентрации энергии за счет прикладываемого статического давления.

- В свою очередь, приложенное динамическое усилие обеспечивается за счет колебания самого волновода и действует на увеличение температуры зоны разогрева.

В итоге: и статическое, и динамическое давления для сварки пластмасс направлены вдоль одной составляющей, перпендикулярно соединяемым деталям, и каждое из них выполняет определенную задачу:

- динамическое — достижение необходимых температур плавления;

- статическое — возникновение прочных связей соединения.

Эта же схема соединения ультразвуковыми колебаниями позволяет соединять и разнородные материалы (пластмасс — металл) или те, у которых температуры плавления отличаются в несколько раз.

Основные параметры и возможности ультразвукового соединения

Оборудование для сварки ультразвуком основывается на регулировки следующих параметров:

- амплитуда колебаний торца волновода — контролирует время сварки и прочность получаемого соединения;

- частота электрических колебаний;

- продолжительность импульса (скорость сварки);

- статистическое (сварочное) давление — зависит от амплитуды сварки и влияет на качество получаемого соединения;

- механическое давление (усилие прижатия волновода к материалу);

- дополнительные параметры: температура предварительного разогрева образца, размеры и форма материалов, предварительно приложенное механическое давление волновода и так далее.

Ультразвуковая сварка в определенном режиме характеризуется значениями этих параметров, и их набор является индивидуальным для получения различных швов. Определенное оборудование, как и оптимальные параметры для качественного соединения подбираются в лабораторных условиях. Оценка специальным режимам сварки дается после проверки соединений на деформацию, герметичность и другие различные дефекты.

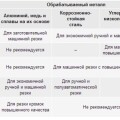

Виды ультразвуковой сварки

Важным фактором кроме режима сварки является и сам рабочий цикл получения соединения. Выбранное оборудование, схема механизма соединения и длительность импульса задают цикл, по которому проходит ультразвуковая сварка.

Классификация ультразвуковой сварки

По степени механизации:

- Механическая. Фиксированные параметры работы волновода, перемещается изделие.

- Ручная. Осуществляется с помощью сварочного пистолета, который перемещается вдоль сварного шва.

По способу подвода энергии к материалу:

- Односторонняя. Примиряется при сваривании деталей большой толщины.

- Двусторонняя.

По способу перемещения волновода ультразвуковая сварка бывает:

- Прессовая — воздействие короткими импульсами, одно движение волновода.

- Непрерывная — длительное воздействие волновода за счет непрерывного перемещения с постоянной скоростью относительно свариваемых деталей.

По принципу дозирования вводимой энергии ультразвуковая сварка бывает с:

- предварительно заданным временем протекания процесса.

- заранее фиксированной осадкой.

- определенно выбранным зазором.

- кинетической составляющей процесса. Дозировка вводимой энергии в зависимости от амплитуды перемещения сварочной опоры.

По характеру передачи энергии:

- Контактная сварка. Используется для получения равномерного распределения энергии по всей плоскости соединения деталей толщиной до 1,5 мм. Принцип, как правило, реализовывается в оборудование для сварных соединений внахлест изделий из мягких пластмасс с высоким коэффициентом затухания колебаний: полиэтилен, полипропилен, пленок и синтетических тканей.

- Передаточная сварка. При высоких акустических свойствах материала (высокий модуль упругости) используется способ, для которого оборудование осуществляет ввод механических колебаний в определенных точках. Низкое ослабление энергии ультразвуковой волны позволяет ей самостоятельно распространяться и обеспечивать надежное соединение материалов. Такая ультразвуковая сварка применяется преимущественно для стыковых и тавровых соединений жестких пластмасс: полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Но она может быть использована и для получения соединений внахлест мягких пластмасс, которые предварительно замораживаются до температуры стеклования.

Способ передачи механической энергии в зону сварки, а так же возможность ее распространения зависит непосредственно от модуля упругости и коэффициента затухания ультразвуковых волн для данного материала. Эти два параметра являются основными при выборе метода сварки пластмасс и его основных параметров.

Преимущества и недостатки соединения пластмасс ультразвуком

Ультразвуковая сварка из-за своих основных преимуществ распространилась практически на всех уровнях производства и в различных сферах деятельности человека.

Основные преимущества ультразвуковой сварки:

- Высокая производительность при минимальных затратах.

- Возможность получения механически устойчивого герметического соединения деталей большой толщины.

- Возможность сваривания загрязненных различными продуктами поверхностей без предварительной очистки.

- Исключение возможности перегрева соединения всей конструкции за счет локализации выделяемого тепла для сварки.

- При сваривании не подводится напряжение непосредственно к поверхностям деталей, не создаются радиопомехи.

- Возможность выполнения швов различных масштабов (от непрерывного соединения нескольких километров постелена на производстве, до точечной сварки при устранении дефектов на поверхности пластмасс) и в различных условиях.

- Возможность совмещения нескольких операций: сваривание и нанесения напыления или сваривания и выполнения реза в другой плоскости.

- Позволяет скреплять практически все виды пластмасс.

- Возможность получить незаметное соединение материалов при условии правильного подбора режима сварки.

- Не требует применения никаких расходных материалов, в том числе и вредных для человека растворителей и клея.

Недостатки использования ультразвукового соединения:

- Относительно малая мощность процесса сваривания, что часто приводит к необходимости применять двухсторонний способ подвода энергии.

- Отсутствие точного и практичного неразрушимого метода контроля качества шва при ультразвуковом соединении пластмасс.

Воспользоваться всеми преимуществами данного метода для пластмасс возможно только при правильном подборе режима сварки, что при ручном исполнении не всегда возможно. Выполняя ультразвуковое соединение своими руками, необходимо либо иметь таблицу рекомендованных параметров предназначенных для определенных сварных швов, либо опытным путем “набить руку”.

Оборудование для ультразвуковой сварки

Ультразвуковая сварка включает следующее оборудование в принципиальную схему для соединения пластмасс:

- генератор;

- пресс;

- деталь 1;

- деталь 2;

- опора;

- электромеханическая колебательная система;

- преобразователь;

- передающий волновод;

- сварочный инструмент.

Основными узлами промышленного сварного оборудования являются:

- Электромеханическая колебательная система сварки.

Акустическое оборудование представляет собой генератор, который вырабатывает электрические ультразвуковые (частота колебаний более 16 кГц) колебания и преобразовывает их в механические колебания той же частоты. Так же он определяет уровень и способ передачи энергии и отвечает за колебательную скорость сварного процесса.

- Магнитострикционный или пьезокерамический преобразователь.

Преобразователь электрической энергии в механическую энергию колебаний используется в аппаратуре с двусторонним подводом энергии. Данное оборудование нуждается в воздушном или водном охлаждении.

- Трансформатор упругих колебаний.

Это оборудование является связующим звеном между преобразователем и волноводом. Оно согласовывает их работу и повышает амплитуду колебаний торца волновода.

- Волновод.

Оборудование предназначено для передачи механической энергии и для создания давления в определенных точках.

- Опора.

Предназначается для фиксации деталей или же принимает непосредственное участие в сварочном процессе в качестве части двусторонней акустической системы, второго волновода.

Для получения стабильного качества сварного процесса необходимо использовать оборудование с возможностью автоматического или ручного подбора определенных параметров. Максимальная прочность соединения достигается только при оптимально выбранных индивидуальных параметрах сварки, поэтому оборудование так же должно быть оснащено и приборами контроля технологического выполнения процесса.

Ультразвуковая сварка на сегодняшний день является ведущим способом соединения полимерных материалов, а в некоторых случаях и единственным возможным.

Похожие статьи