Ручная плазменная резка — быстрый способ резки металла без потери качества

Ручная плазменная резка является незаменимым универсальным методом обработки металлов своими руками. Устаревшие громоздкие газовые резаки уже не идут в сравнения с постоянно совершенствующимися, мобильными и доступными аппаратами для плазменной резки. С их помощью обучение методики высокоскоростной резки металлов не требует нескольких лет, а становится доступным после практических занятий.

Таким образом, технология плазменной резки металла стала распространенной и доступной даже не для профессиональных сварщиков-резчиков, что значительно расширяет сферы ее использования и приводит к большой популярности ручных установок для плазменной резки.

Технология выполнения ручной плазменной резки металла

Ручная резка плазмой и обучение технологии обработки металла зависит от вида конкретного оборудования, а именно типа плазмотрона.

Особенности агрегатов плазменной резки

Плазменный резак косвенного действия. Используется для не металлических материалов, и он основан на получении реза непосредственной струей плазмы, выходящей из сопла под большим давлением. Это специфическая техника, которая не является востребованной для применения вне производства.

Плазменный резак прямого действия. Металлическая деталь подключается к электрической сети и является непосредственным участником образования сварочной дуги в потоке газа. Все оборудование для плазменной резки металла руками работает на данном принципе.

Самой востребованной и экономически выгодной обработкой металла руками является применение воздушно-плазменной резки. Такой способ раскроя металла стал уже традиционным для ручной обработки, так как позволяет в разы сократить время выполнения реза и не требует наличия специальных навыков работы с режущими газами.

Использование воздуха в качестве плазмо-обрабатывающего газа имеет свои преимущества (экономия на расходном газе) и недостатки (габаритный, тяжелый аппарат). Недостатки вызваны наличием инвертора плазменной резки — источника питания. Современный дизайн ручных установок для плазменного раскроя направлен на удобное использование инверторов, поэтому они имеют несколько ручек, подъемных ремней, колесики для передвижения и корпус из легкого материала.

Конструкция оборудования для ручной резки

Главным элементом конструкции является плазменный резак (плазмотрон), который в свою очередь состоит из нескольких частей:

- Форсунка.

- Катод.

- Сопло с защитным клапаном.

- Роликовый упор.

- Головка резака.

- Кабель-шланг.

Их вид влияет на работу всей режущей установки.

Плазменная резка руками напрямую зависит от вида сопла, используемого в плазмотроне. Определяющей его характеристикой является диаметр, который влияет на:

- скорость формирования режущей дуги и всего процесса обработки металла;

- количество пропускаемого газа (воздуха);

- ширину получаемого реза;

- чистоту получаемого реза, гладкость кромок;

- скорость охлаждения расплавленного металла.

Сопло относится к часто заменяемым деталям аппарата ручной резки и поэтому его вид можно подобрать самостоятельно. Для улучшения общих характеристик работы режущей системы можно увеличить длину сопла, но не более чем в полтора раза.

Инструкция выполнения ручной плазменной резки

- Установка аппарата. Инвертор плазменной резки должен размещаться на свободном пространстве, чтобы со всех сторон к нему был доступ воздуха.

- Сборка аппарата. Подключение всех кабелей проводится строго по инструкции аппарата с соблюдением техники безопасности.

- Подключение аппарата в сеть. Подобное оборудование подключается к сети с напряжением в 220 — 230 В. Перепады напряжения в сети не должны сказаться на выходной мощности резака.

- Выбор материала. Все аппараты для ручной резки имеют ограниченную мощность и предназначены для раскроя металла находящегося в определенном диапазоне толщин. За счет уменьшения силы тока можно добиться качественного реза и для меньшей толщины, но не желательно применять аппарат для толщин, выходящих из рекомендованных рамок.

- Образование дежурной дуги. При включении аппарата возникает электрическая дуга длиной не более 40 мм и с током в ней не более 65 — 70 А.

- Образование режущей дуги. При касании к подключенной к аппарату металлической поверхности ток увеличивается в разы, повышается расход воздуха и в несколько раз увеличивается температура режущего факела. При этом дежурная дуга автоматически отключается.

- Непрерывное время работы. Оборудование для ручной плазменной резки рассчитано не более чем на 30 минутную непрерывную работу, после чего ему необходимо время для остывания.

Для бытового применения ручных аппаратов раскроя использование сжатого воздуха является достаточным. Защитные газы и газо-воздушные смеси необходимы для более сложной обработки металла большой толщины, они являются востребованными на производстве.

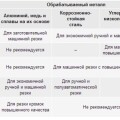

Критерии выбора аппарата для ручной плазменной резки

При подборе аппарата следует обратить внимание на несколько важных вопросов:

- Сфера применения. Обучение технологии плазменной обработки металла или использование для металла только одного вида требует аппаратов с разной силой тока. Так же чем толще обрабатываемый металл, тем больше должна быть рабочая сила тока.

- Возможность простой и плавной регулировки параметров аппарата. Наличие ступенчатой регулировки усложнит процесс подбора и настройки рабочей силы тока для разных металлов.

- Условия эксплуатации. Класс электрозащиты, пожаробезопасности, а так же возможность работы в условиях пониженных температур имеют значения.

- Тип аппарата. Наличие встроенного компрессора для получения рабочего сжатого воздуха не является обязательным для каждого аппарата. Многие полупрофессиональные модели имеют отдельный мобильный блок компрессора. Такие модели являются более долговечными и рассчитаны на постоянное интенсивное использование.

- Экономичность. Стоит обратить внимание не только на показатели энергопотребления, но и расход воздуха, который не должен превышать количество, производимое самим аппаратом за одну минуту.

Для обработки различных металла своими руками целесообразней использовать инвертор плазменной резки. Он наиболее эффективен для работы с коррозионностойкими нержавеющими сталями (толщиной 4 — 6 см), с чугуном, с титаном и с мягкими металлами (алюминий, медь). В настоящее время цена подобного оборудования является приемлемой, а модельный ряд от разных производителей ориентирован на любого покупателя.

Преимущества использования ручной плазменной резки

Основными преимуществами плазменной резки являются:

- Компактность оборудования.

- Небольшой уровень энергозатрат;

- Надежность получения реза различных металлов.

- Высокий КПД.

- Высокоскоростная обработка металла.

- Независимость от перепадов напряжения в сети.

- Наличие принудительного воздушного охлаждения и защиты от перегрева.

- Простой запуск устройства.

Универсальность подобных аппаратов позволяет работать с различными металлами и при этом не перегревать зону термического влияния резака, что исключает возникновения дефектов.

Похожие статьи