Общие сведения о газовой резке металлов

Газовая резка металла является одним из самых простых способов обработки низколегированных и низкоуглеродистых сталей. Суть этого процесса заключается в сгорании необходимого объема металла в кислородной струе с последующим удалением образующихся окислов из зоны резания.

Классификация газовой резки

В зависимости от характера реза газовая резка делится на несколько групп:

- разделительная;

- поверхностная резка металла газом;

- резка копьем.

В процессе разделительной резки выполняется сквозной рез, разделяющий металлическую заготовку на нужное количество частей. Поверхностная резка газом позволяет удалять поверхностные слои металла для образования канавок, шлицов и про чих конструктивных элементов.

Резка копьем – это прожиг металла с целью получения сквозных или глухих глубоких отверстий.

Краткое описание технологического процесса

В технологическом процессе газопламенной резки задействованы два газа:

- кислород;

- горючий газ (пропан-бутан, ацетилен, природный, пиролизный, коксовый газы и пр.).

В последнее время все чаще встречается кислородно-водородная резка. Но наиболее распространена технология резки с применением ацетилена или пропан-бутана.

Резак, постепенно продвигаясь по линии реза, разогревает металл. В зону резания подается кислородная струя, которая способствует быстрому сгоранию материала. В результате на заготовке (листе или трубе и т. д.) образуется узкий паз. Железо в процессе резания окисляется только в зоне взаимодействия с кислородом: он не проникает вглубь металла, следовательно, никаких побочных изменений в теле заготовки не происходит. Для обеспечения непрерывности процесса резки струя подогреваемого газа должна находиться перед кислородным потоком.

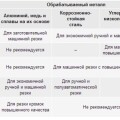

Режимы резания

Газовая сварка и резка металлов требует правильного подбора режимов, которые зависят от марки стали, условий проведения работы и толщины заготовки. Важную роль в качественном выполнении реза играет предварительный подогрев металла. При толщине заготовки менее 300 мм резание обеспечивается нормальным пламенем. Если же толщина металла превышает 400 мм, приходится увеличивать длину подогревающего пламени. Регулируется пламя за счет притока ацетилена (или другого подогревающего газа). Чем выше приток газа, тем длиннее пламя. Плохо поддается регулировке водородная резка: кислородно-водородное пламя не имеет четких очертаний, поэтому отследить размер пламени сложно.

Основными параметрами резки являются:

- Скорость резки: имеет прямое влияние на эффективность выполнения работы. Скорость перемещения инструмента (резака) выбирается в соответствии со скоростью горения металла. Опытные резчики контролируют данный параметр по характеру выброса искры и шлака( при правильном соответствии скоростей горения и перемещения искровой поток направлен вниз, на кромках заготовки не образуется подплавлений и натеков; недостаточная скорость выражается в опережении потоком искр движения резака, а кромки металла оплавляются, их поверхность покрывают натеки; слишком высокая скорость не позволяет выполнить сквозной рез, поток искр при этом отстает от резака)

- Давление кислорода: недостаточная величина этого параметра не позволяет струе выдуть окислы (шлаки) из зоны резки. В результате сквозного реза не получится. Избыточное давление режущего кислорода приведет к неэффективному его расходованию и нечистому разрезу.

Оборудование для газовой резки

Технология ручной резки не требует сложных аппаратов. Простейший комплект оборудования для газовой резки состоит из следующих компонентов:

- газовая горелка;

- регулятор давления;

- газовые баллоны;

- смеситель;

- шланги.

Главным элементом газовой горелки является головка с несколькими соплами. Одно из них — центральное – является главным, через него подается в зону реза кислород. Через вешние сопла подается кислородно-ацетиленовая смесь, служащая для предварительного подогрева металла.

Газовая сварка и резка в промышленных объемах требует более серьезного оборудования. Такая машина может производить прямолинейные резы с одновременной заправкой фаски под сварку, вырезать диски, отверстия, фланцы. Промышленному оборудованию под силу резать швеллеры и двутавры, вырезать детали по шаблону.

Так, например, машина серии CG2-150 мало похожа на привычный резак. Она представляет собой шарнирно-копировальный агрегат, работающий по стальному копиру. Машина используется в судостроении для раскроя листового металла.

Выпускаются и специальные модели, которые применяются для организации автоматизированной резки двутавровых балок. Такая машина перемещается без участия человека при помощи электродвигателя. Управляется данный агрегат при помощи джойстика, а резать он может как перпендикулярно, так и под углом 45 градусов к оси балки. К такому типу оборудования относится машина Minimantis II (Япония).

Особый интерес представляет модель, способная вырезать круги, фланцы и отверстия из листа толщиной до 100 мм. Из этой серии наиболее интересна машина – аналог модели Факел-К (фланцереза): небольшая, оборудованная магнитной опорой, способная вырезать отверстия диаметром до 200 мм.

Технология водородной резки требует оборудования, несколько отличающегося от машин кислородно-ацетиленовой резки. Одним из основных узлов установки в этом случае является электролизер, способный разделить воду на кислород и водород. Резка, выполненная с использованием данного оборудования, имеет очень низкую себестоимость. Кроме того, отпадает необходимость постоянно заботиться о приобретении баллонов с кислородом и ацетиленом.

Похожие статьи